Rok 2020 przyniósł wiele wydarzeń, których nikt nie mógł przewidzieć. Nowa epidemia korony dotknęła każdą branżę i zmieniła życie milionów ludzi na całym świecie. To wyjątkowe zjawisko doprowadziło do znacznego wzrostu popytu na maski, środki ochrony indywidualnej i inne produkty włókninowe. Gwałtowny wzrost utrudnia producentom nadążanie za szybko rosnącym popytem, ponieważ starają się zwiększyć produktywność maszyn i opracować rozszerzone lub nowe możliwości istniejącego sprzętu.

Ponieważ coraz więcej producentów spieszy się z modernizacją swojego sprzętu, brakuje wysokiej jakości włókninysystemy kontroli napięciaprowadzi do wyższych wskaźników braków, bardziej stromych i kosztownych krzywych uczenia się oraz utraty produktywności i zysków. Ponieważ większość masek medycznych, chirurgicznych i masek N95, a także innych krytycznych materiałów medycznych i środków ochrony indywidualnej, jest wykonana z materiałów włókninowych, zapotrzebowanie na produkty o wyższej jakości i większej ilości stało się centralnym punktem wymagań systemu kontroli jakości naprężenia.

Włóknina to tkanina powstająca z mieszanki materiałów naturalnych i syntetycznych, łączonych różnymi technologiami. Stopione włókniny, stosowane głównie do produkcji masek i PPPE, są wytwarzane z cząstek żywicy, które topią się we włókna, a następnie wdmuchuje się na obracającą się powierzchnię, tworząc w ten sposób jednoetapową tkaninę. Po utworzeniu tkaniny należy ją połączyć w jedną całość. Proces ten można przeprowadzić na jeden z czterech sposobów: za pomocą żywicy, ciepła, prasowania tysiącami igieł lub splatania strumieniami wody o dużej prędkości.

Do wytworzenia maski potrzebne są dwie do trzech warstw włókniny. Warstwa wewnętrzna zapewnia wygodę, warstwa środkowa służy do filtracji, a trzecia warstwa służy do ochrony. Oprócz tego do każdej maski wymagany jest mostek na nos i kolczyki. Trzy włókniny są podawane do zautomatyzowanej maszyny, która składa tkaninę, układa warstwy jedna na drugiej, przycina tkaninę do żądanej długości oraz dodaje kolczyki i nasadę nosa. Aby zapewnić maksymalną ochronę, każda maseczka musi składać się ze wszystkich trzech warstw, a cięcia muszą być precyzyjne. Aby osiągnąć tę precyzję, Web musi utrzymywać odpowiednie napięcie na całej linii produkcyjnej.

Kiedy zakład produkcyjny produkuje miliony masek i środków ochrony indywidualnej w ciągu jednego dnia, kontrola naprężenia jest niezwykle ważna. Jakość i spójność to rezultaty, jakich za każdym razem wymaga każdy zakład produkcyjny. System kontroli naprężenia Montalvo może zmaksymalizować jakość produktu końcowego producenta, zwiększyć produktywność i spójność produktu, rozwiązując jednocześnie wszelkie problemy związane z kontrolą naprężenia, jakie mogą napotkać.

Dlaczego kontrola napięcia jest ważna? Kontrola naprężenia to proces utrzymywania z góry określonej lub ustalonej wartości ciśnienia lub odkształcenia danego materiału pomiędzy dwoma punktami, przy jednoczesnym zachowaniu jednorodności i konsystencji bez jakiejkolwiek utraty jakości materiału lub pożądanych właściwości. Ponadto, gdy dwie lub więcej sieci są połączone, każda sieć może mieć inną charakterystykę i wymagania dotyczące napięcia. Aby zapewnić wysoką jakość procesu laminowania przy minimalnych lub żadnych defektach, każda wstęga powinna mieć własny system kontroli naprężenia, aby utrzymać maksymalną przepustowość i uzyskać wysokiej jakości produkt końcowy.

Aby zapewnić precyzyjną kontrolę napięcia, krytyczny jest system zamkniętej lub otwartej pętli. Systemy z zamkniętą pętlą mierzą, monitorują i kontrolują proces na podstawie informacji zwrotnej, aby porównać rzeczywiste napięcie z oczekiwanym. W ten sposób znacznie zmniejsza się liczba błędów i uzyskuje się pożądany wynik lub reakcję. System kontroli napięcia z zamkniętą pętlą składa się z trzech głównych elementów: urządzenie mierzące napięcie, sterownik i urządzenie momentowe (hamulec, sprzęgło lub napęd).

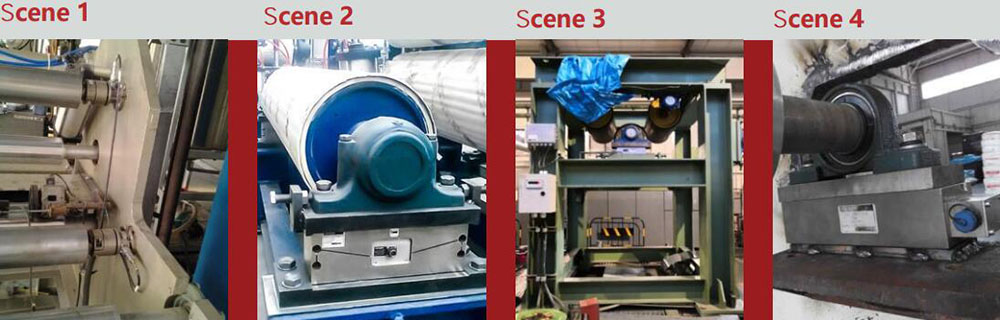

Możemy dostarczyć szeroką gamę sterowników naprężenia, od sterowników PLC po indywidualne dedykowane jednostki sterujące. Sterownik otrzymuje bezpośrednią informację zwrotną dotyczącą pomiaru materiału z czujnika wagowego lub ramienia tancerza. W przypadku zmiany napięcia generuje sygnał elektryczny, który sterownik interpretuje w odniesieniu do ustawionego napięcia. Następnie sterownik reguluje moment obrotowy urządzenia wyjściowego momentu obrotowego (hamulec napinający, sprzęgło lub siłownik), aby utrzymać żądaną wartość zadaną. Ponadto w miarę zmiany masy tocznej wymagany moment obrotowy musi być regulowany i zarządzany przez sterownik. Zapewnia to, że napięcie jest stałe, spójne i dokładne w całym procesie. Produkujemy szeroką gamę wiodących w branży systemów czujników wagowych z wieloma konfiguracjami montażu i różnymi wartościami obciążenia, które są wystarczająco czułe, aby wykryć nawet niewielkie zmiany naprężenia, minimalizując straty i maksymalizując ilość produktu końcowego wysokiej jakości. Ogniwo obciążnikowe mierzy siłę mikroodkształcenia wywieraną przez materiał podczas jego przemieszczania się na rolkach napinających, spowodowaną zwiększaniem lub rozluźnianiem naprężenia podczas przejścia materiału przez proces. Pomiar ten dokonywany jest w postaci sygnału elektrycznego (zwykle miliwoltów), który jest wysyłany do sterownika w celu regulacji momentu obrotowego w celu utrzymania ustawionego napięcia.

Czas publikacji: 22 grudnia 2023 r